技術情報-精密減速機

歯車式減速機の問題点

減速機とは

減速機とは、モータ等の動⼒源から得た動⼒(トルク)・回転速度を⻭数の違う⻭⾞等を組み合わせることで減速して出⼒する装置であり、減速に対して反⽐例したトルクを出⼒することができます。

⼀定速で回転しているモータから必要な回転速度・トルクを得るために、減速機によって回転速度を減速させることで速度の調整とモータトルク以上のより⼤きなトルクの捻出を⾏っています。

また減速機構は⻭数の異なる平⻭⾞を組み合わせることで⽐較的容易に実現できますが、減速機として装置化されている⻭⾞(ヘリカル、ベベルギア、ハイポイド)減速機、遊星減速機、サイクロ減速機、波動減速機、ボール減速機などを利⽤する⽅法が⼀般的です。

バックラッシの存在

減速機がインボリュート歯車機構を基本としている場合、バックラッシ(隙間)は動作をする上で必要不可欠な存在です。

ノンバックラッシを実現するためには、減速機を構成する部材間に少しの隙間もあってはならず常時接触が必須の条件となります。

バックラッシが発生することによるデメリット・問題点

- 停止精度の悪化

- 歯打ちによる騒音・振動

- 噛合い部の摩耗・発塵

機械装置の高精度・高性能化に対し減速機にも多様な性能が求めらている

近年、機械装置の高精度・高性能化に対し減速機にも以下のような性能が求められています。

精密送りや精密位置決めが要求される現代のサーボモータ制御機械には不可欠の条件になりました。

- ノンバックラッシ

- 小型、コンパクト、省スペース化

- 高い角度伝達精度

- 高効率

- 低騒音

- 低振動

- 低慣性

- 高剛性

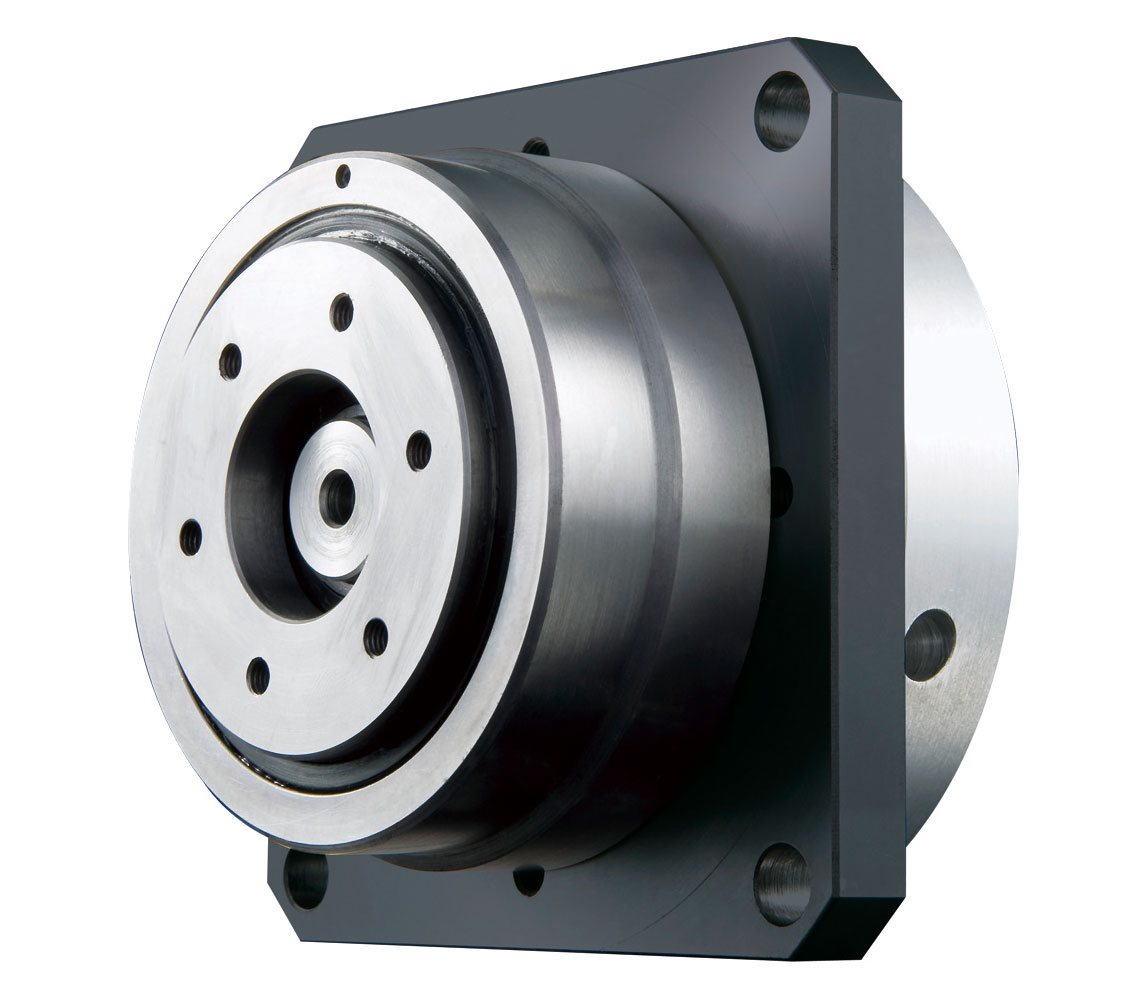

ボール減速機-BRシリーズ・JFRシリーズ・SFPシリーズ

ボール減速機とは

ボール減速機とは、歯車で構成される減速機の問題点を解決したノンバックラッシ機構を有する減速機です。

- 歯車の代わりに転動体であるスチールボールを介在させ、常時転がり接触によって動力を伝達する。

- 動力伝達部(噛合い部)に予圧をかけることによりバックラッシをゼロにする。

という構造を実現したものです。

スチールボールによる伝達はバックラッシをゼロにし、摩擦が増大することなく軽快に動力伝達ができる構造です。

基本的なこの考え方は、ボールベアリングやボールネジ、あるいはリニアガイドなどにおいても効果を発揮しています。

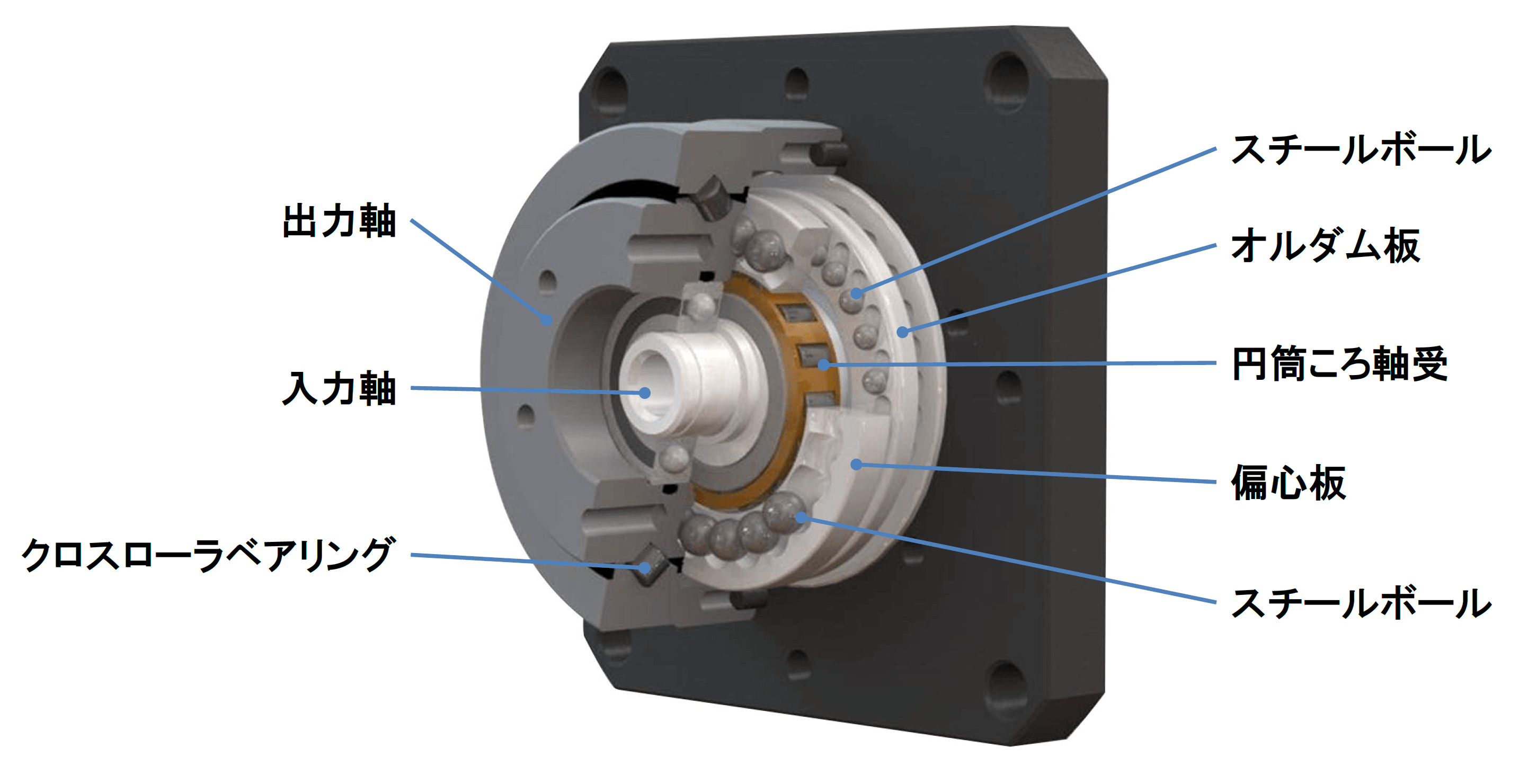

ボール減速機の構造

ボール減速機の構造としては内外歯車による差動歯車機構の一種に類しますが、歯車の歯部による動力伝達とは異なり、スチールボールの転動を介して動力を伝えるため摩擦が少なく円滑に動作を行います。

またほぼ全てのボールが運動伝達に関与しているので伝達効率が良く、噛合い部に予圧を加えることにより隙間を無くすことでノンバックラッシを可能にしています。

ボール減速機の動作原理

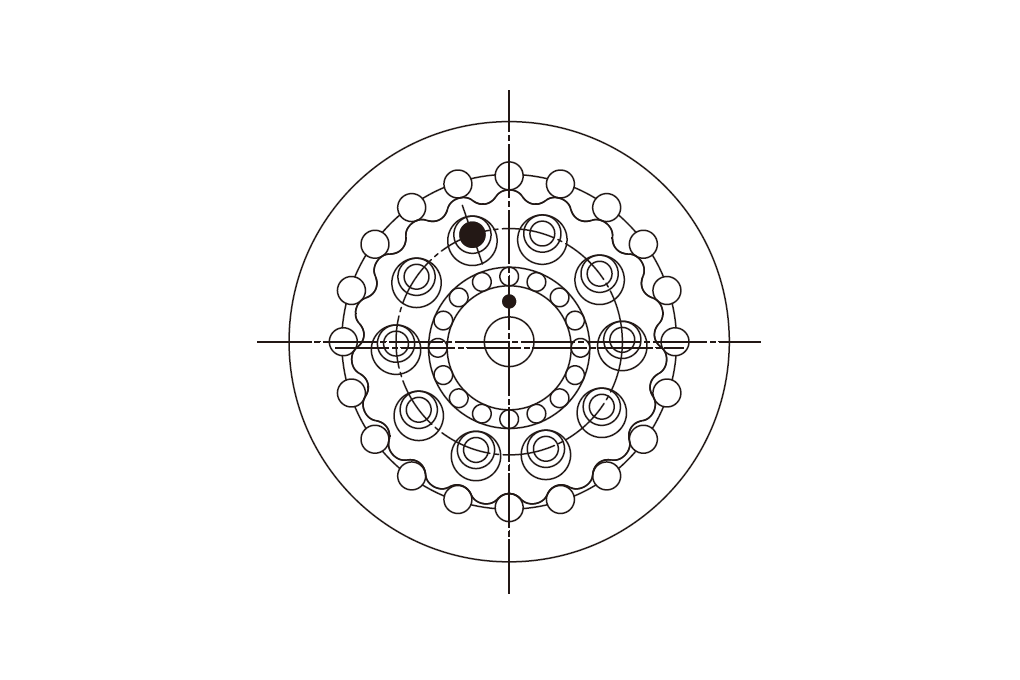

ボール減速機ではサイクロイド曲線を応用した減速機構となっております。

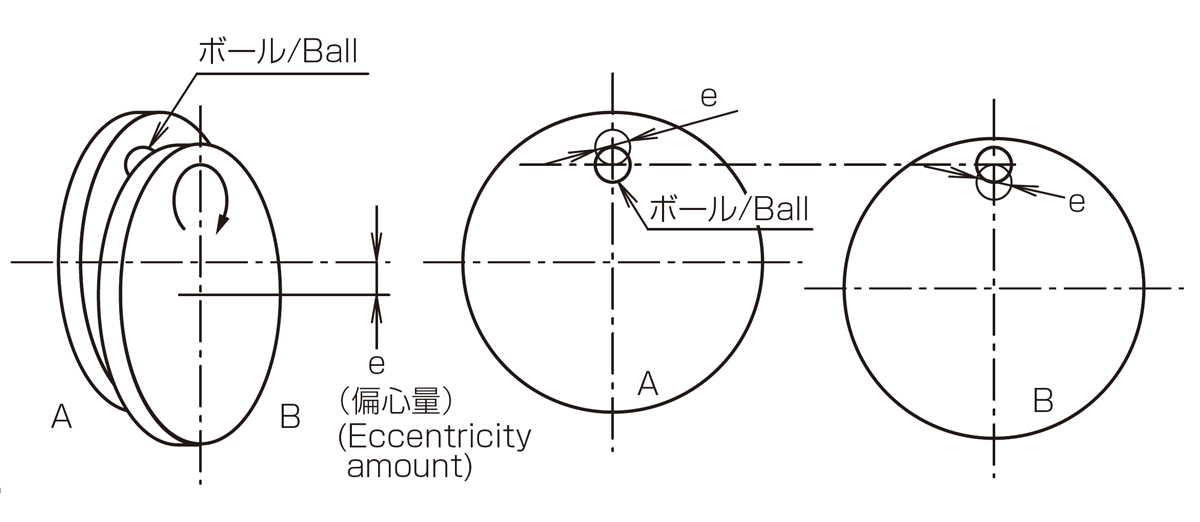

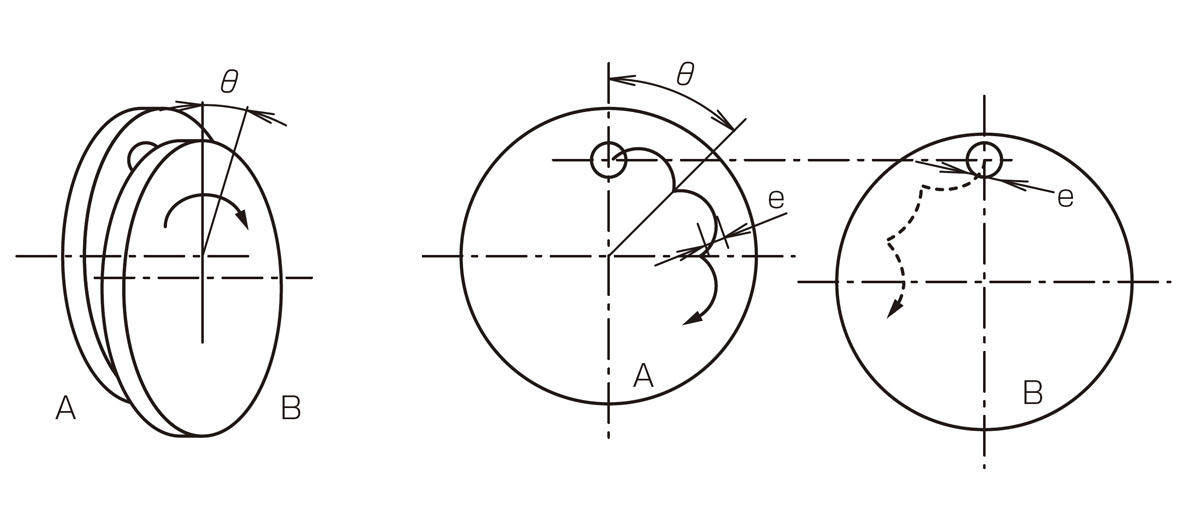

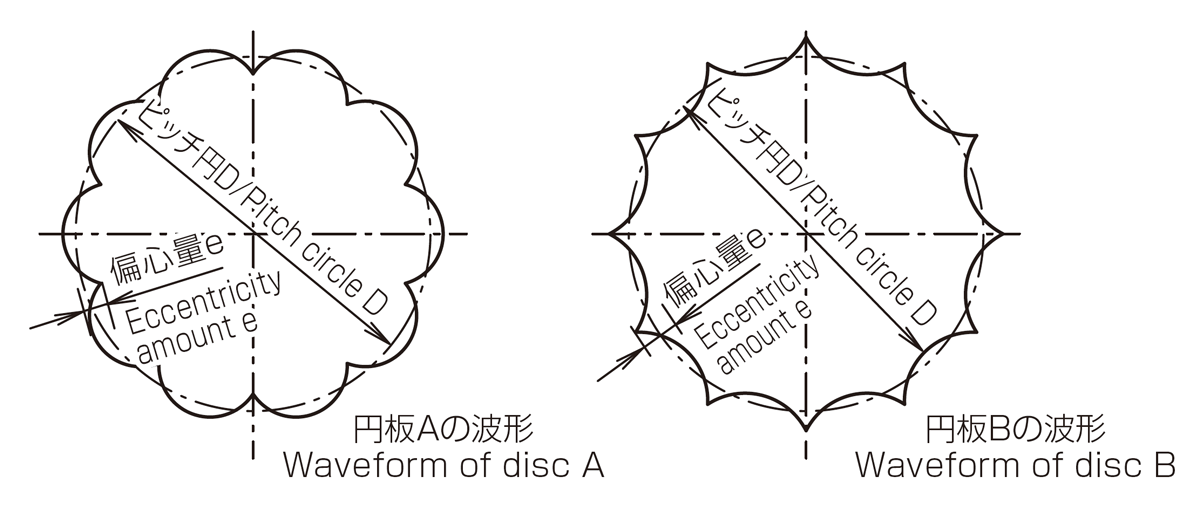

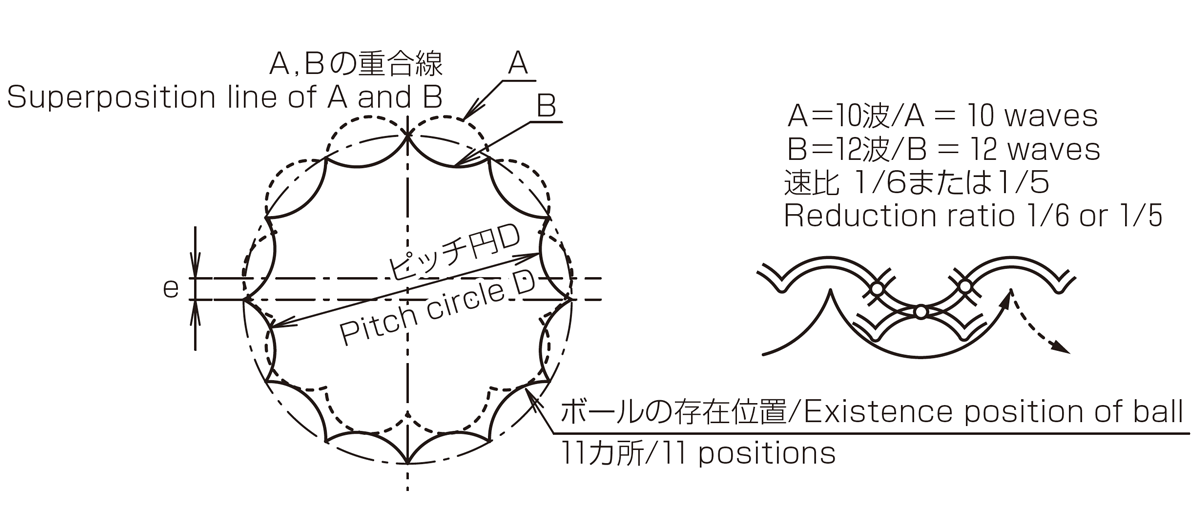

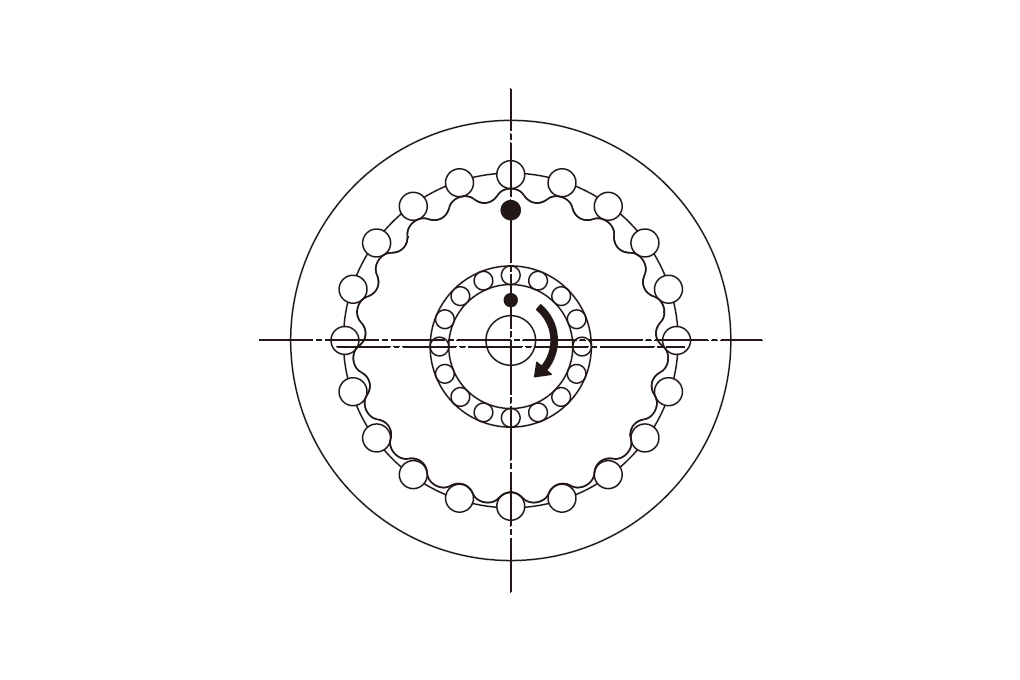

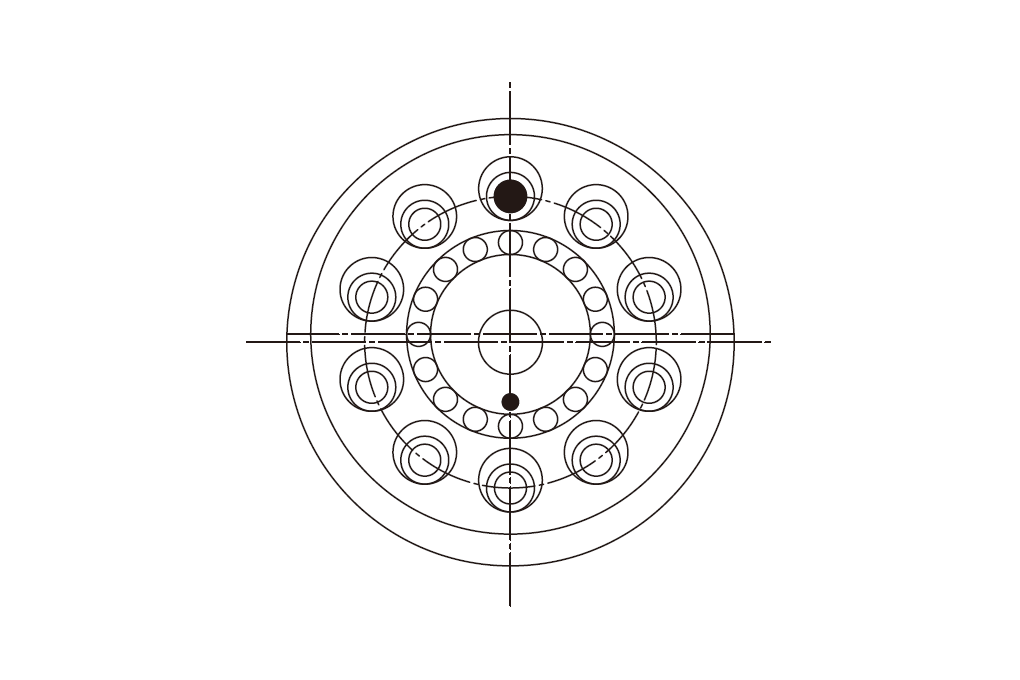

図1のように2枚の円板にボールを挟み、一方を固定、他方に偏心量eの公転を与えると、ボールは互いの円板上に直径eの円軌跡を描いて転がります。

さらに、図2のように公転円板の1公転に対し、θ度の自転を与えながら公転を与えると、ボールの軌跡は固定円板に対し振幅eのエピ(外転)サイクロイド、公転円板に対して同振幅のハイポ(内転)サイクロイド曲線を描くことになります(あるいはトロコイド曲線)。

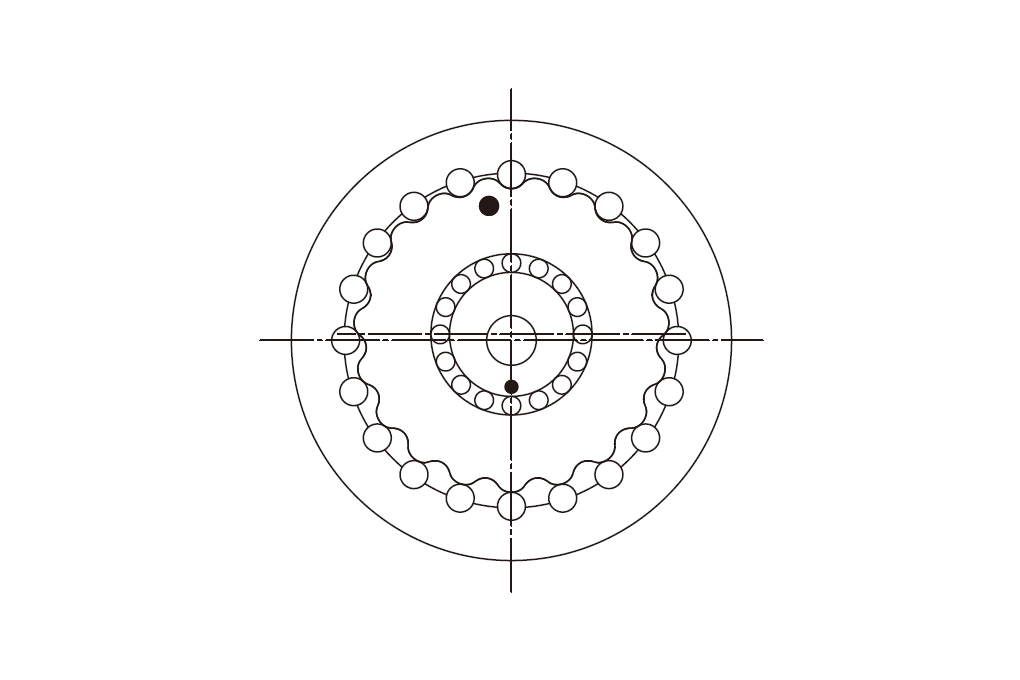

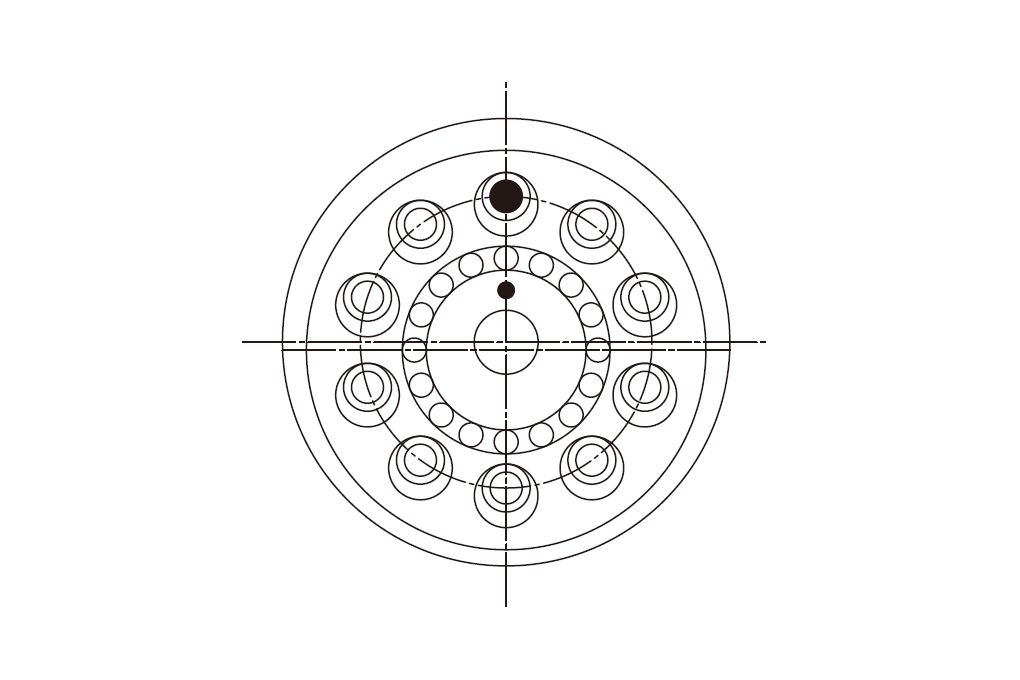

そこで発想を逆転すると図3のようになります。すなわちー方にエピサイクロイド曲線、他方にハイポサイクロイド曲線を中心軌跡としたボール溝を有する円板を、転動体であるボールを介して向かい合わせ、一方を固定、他方に公転を与えると、公転円板に2つの円板の波数の差に比例した自転が発生します。

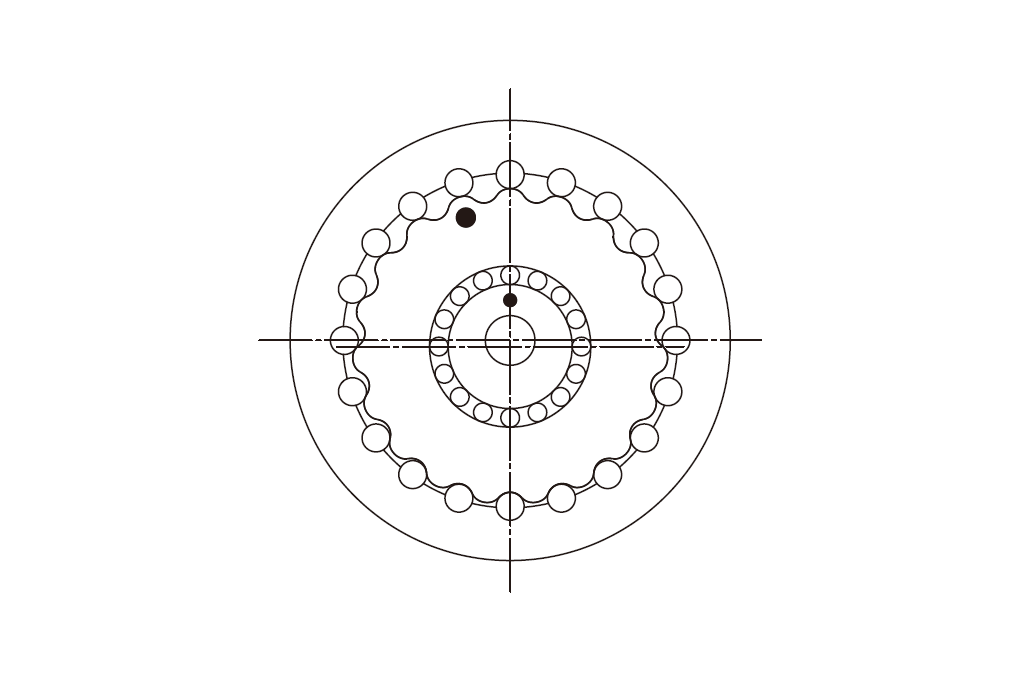

そしてこの自転を、図1の円環溝を有する2つの整動板にて取り出すという機構であり、基本的には大小円の転がり運動から発生する自転公転運動と完全に等価となります。

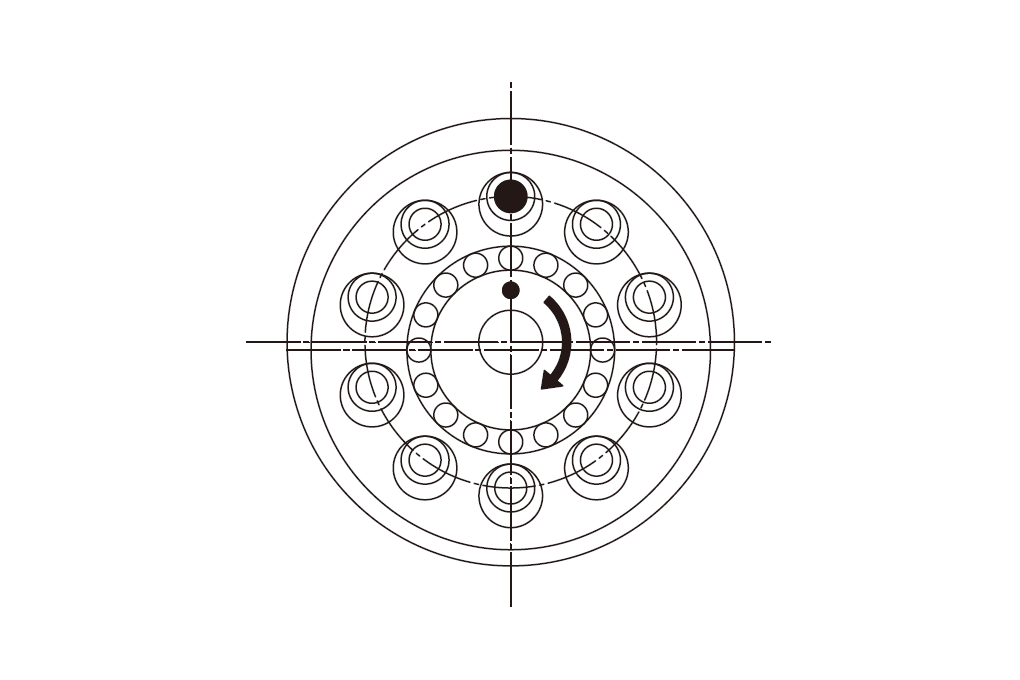

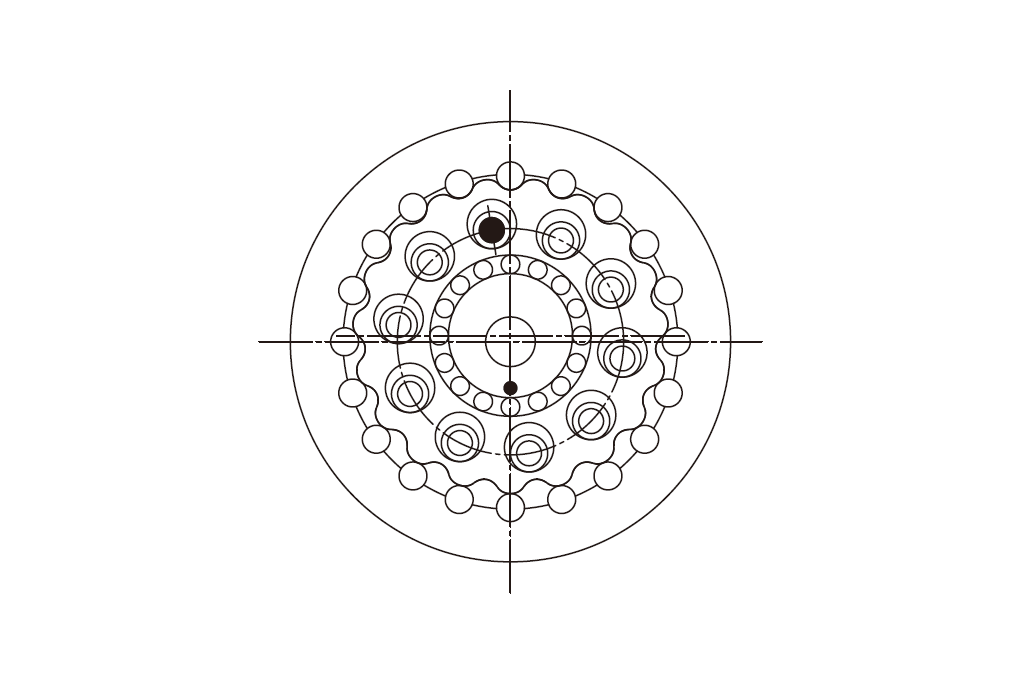

噛み合いは図4に示すようにそれぞれの曲線間にいくつもの接点が生じ、そこにボールが位置するため、全ボールが溝によって必然的に位置拘束(噛み合い)され、かつ転がり接触により転動及びトルク伝達することになります。

ボール減速機の特徴・メリット

ノンバックラッシ

動力伝達部にバックラッシが無いため、精密送りや高精度位置決めが可能です。

コンパクト & シンプル

減速機構部と入・出力軸受部をハウジングに内蔵しコンパクトな形にまとめ上げ、入出力同心型の減速機として簡便な取付を実現しました。

メンテナンスフリー

グリース封入でメンテナンスフリーです。途中給油や交換の必要がありません。

取付モータを選ばない

モータ取付用のフランジ製作により各社モータに対応可能です。

低騒音

回転部はすべて転がり接触となっており歯打ち音が発生しません。

高効率

ほぼすべてのボールが動力伝達に関るため伝達効率が高く、ボールネジ同様にボールの転がり接触なので極めて軽快に動作します。

薄型差動減速機-PSRシリーズ・PSLシリーズ

薄型差動減速機とは

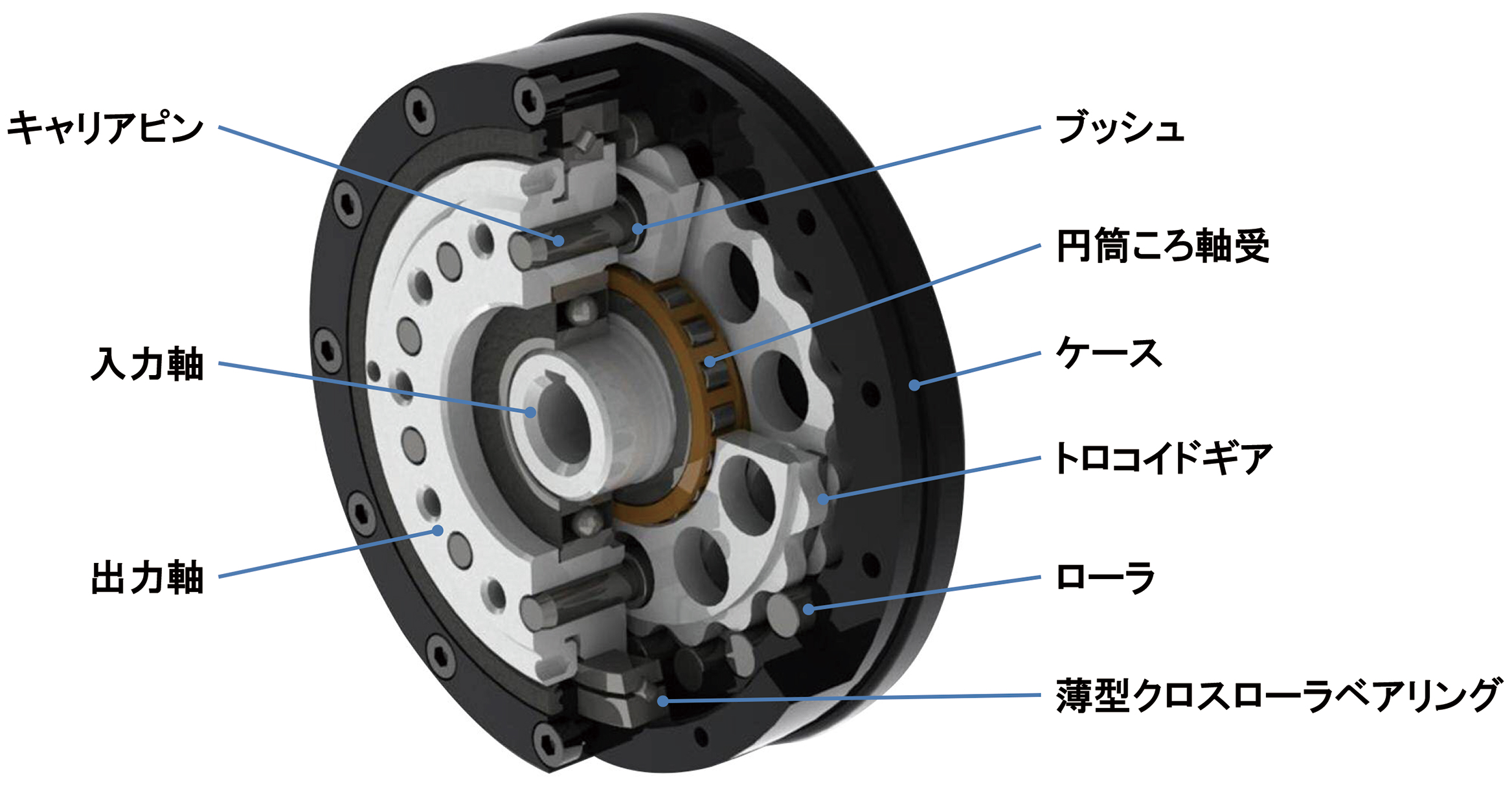

円周上に配置されたローラの内側に、高い信頼性を誇るトロコイドギアを二枚の堅牢精緻な超薄形として対向配置し、かつ巧妙なピン&ホール方式とクロスローラベアリング支持により出力する超薄型差動減速機です。

薄型差動減速機の構造

薄型差動減速機は差動式減速機構と薄型クロスローラベアリングの採用により超偏平形状を可能としています。

またトロコイドギア、ローラ及びキャリアピンから構成される構造は噛合い率が高く、剛性が極めて高いことから負荷を存分に受けることができ、動力伝達部の多数噛合いにより高い伝達精度を実現しています。

軽量モデルPSLでは主要加工部品11点中6点をアルミニウムへ材質変更し約30%の軽量化を実現。

薄型差動減速機の動作原理

差動減速機構部

ケースに嵌り回転するローラで構成する内歯車と、入力軸の偏心部に軸受を介して支持されるトロコイドギアからなる差動減速機構です。

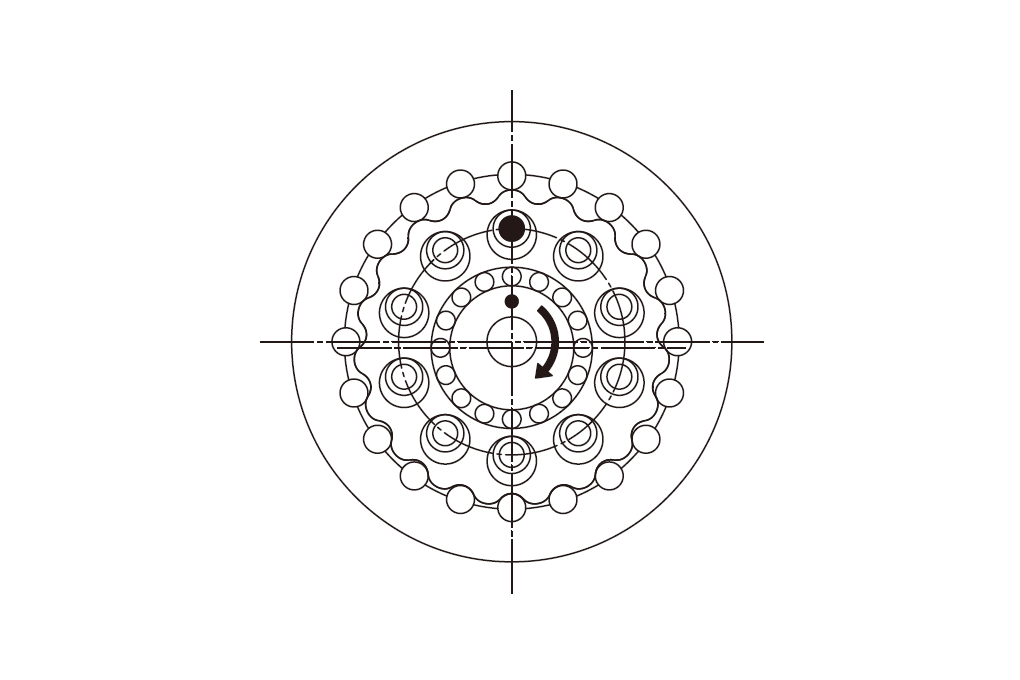

入力軸を1回転させるとトロコイドギアが公転するとともに反対方向へ1歯分自転します。この入力軸とトロコイドギアの回転量比が速比となります。

偏心等速機構部

差動減速機構で発生するトロコイドギアの公転と自転のうち、自転のみを出力軸に伝えるのが偏心等速機構です。

出力軸に固定された数本のキャリアピンにブッシュが嵌っており、トロコイドギアに設けられた小ホールがブッシュに接触しながら公転することにより自転のみを等速に出力軸へ伝えます。

内部機構

差動減速機構と偏心等速機構により入力軸の回転を正確かつ円滑に減速して出力軸へ伝えます。

薄型差動減速機の特徴・メリット

超偏平&コンパクト

差動式減速機構と薄形クロスローラベアリングの採用により超偏平形を可能としました。装置の短縮とコンパクト化に貢献します。

高剛性

かみ合い率が高く負荷が分散されるため剛性が極めて高いです。

高精度

精密トロコイドギアと高精度ローラの複数かみ合いにより、高い伝達精度を実現しています。

高効率

適正な圧力角設定でスムーズな動作かつ高効率です。

高バックドライバビリティ(逆回転効率)

減速機の高効率化により、出力軸側から回転させた際のバックドライバビリティ(逆回転効率)に優れます。

良好なバックドライバビリティは近年の注力産業機器である協働ロボットやAGVといったバッテリー駆動・人との協働を特徴とした機械において、非常時(バッテリー切れや緊急停止時)に人の力で原状復帰が可能であるという点で非常に有効です。

低バックラッシ

各部クリアランスの最適化により高精度位置決めが可能です。

軽量(PSLシリーズ)

主要部品にアルミを採用した軽量モデルを追加。構成部品11点中6点の材質変更により従来品に対して約30%の軽量化を果たしました。